Газосиликатные блоки: виды, характеристики, укладка

Содержание статьи

- Что такое газосиликатный блок

- Преимущества (плюсы):

- Недостатки (минусы):

- Производство газосиликатных блоков

- Виды блоков

- Технические характеристики

- Обозначения размеров и транспортировка газосиликатных блоков

- Укладка газосиликатных блоков

- Основные правила

- Необходимые инструменты для укладки

- Расчет количества материала

- Газосиликат или газобетон — в чем разница?

- ИТОГ

Производство ячеистого бетона, в частности газосиликата, начало свой отчет еще в 19 веке, в 1889 году, в Чехии. Остальные страны подхватили эту идею, и вот уже столетие по всему миру до сих пор стоят дома из этого материала, проверенные временем.

Что такое газосиликатный блок

Газосиликатные блоки

Газосиликат — это ячеистый строительный материал, полученный путем смешивания извести, песка мелкой фракции и воды, сформированный в блоки и высушенный автоклавным способом либо в естественных условиях без использования печей. Для газообразования используют в основном алюминиевую пудру. Регламентируется данный материал СТБ 1117-98 «Блоки из ячеистых бетонов стеновые. Технические условия». Применяется для строительства дач, загородных домов, гаражей, хоз.построек, перегородок, складов и тд, в условиях влажности воздуха не более 75%. Газосиликатные блоки имеют равномерно расположенную пористую структуру, за счет этого увеличиваются звуко- и теплоизоляционные показатели.

Преимущества (плюсы):

- Материал с низкой теплопроводностью;

- Точность в геометрии, малые отклонения в размерах при производстве;

- Паропроницаемый материал;

- Воздухопроницаемый материал;

- Экологически безопасен;

- Не горючий;

- Легкий;

- Простой в монтаже;

- Не привлекателен для грызунов и насекомых.

Недостатки (минусы):

- Большая гигроскопичность, поэтому применять такой материал рекомендуют в регионах с низкой или средней влажностью воздуха;

- Достаточно хрупкий материал – не применять в регионах с сейсмологической активностью, так как газосиликат реагирует на самые небольшие деформации и движения почвы. Рекомендуют использовать надежный, высокий фундамент при строительстве домов из газосиликатных блоков.

- Невысокий коэффициент механической прочности – навешивать тяжелые тепло- и гидроизоляционные материалы на газосиликат рекомендуют только с использованием специальных крепежей и поддерживающих конструкций.

Производство газосиликатных блоков

Производство газосиликатных блоков основывается на автоклавном способе. Автоклавное производство– сушка блоков происходит в автоклавных печах закрытого типа при постоянных температуре и давлении (190-200̊С; 0,8-1,2МПа). Так как такое производство требует огромных энергозатрат, соответственно, в разы увеличивается цена на конечное изделие. Газосиликатные блоки, произведенные автоклавным способом, более прочные и обладают меньшей усадкой по сравнению с блоками, просушенными на открытом воздухе.

Производство газосиликатных блоков

Выпуск – блоки или полублоки стандартных габаритов 600х100х300мм, 600х200х400мм, 600х200х300мм, 200х200х400мм и тд. Размеры блоков регламентированы ГОСТом 31360-2007. Допускается производство блоков с индивидуальными размерами по требованию заказчика.

Виды блоков

- Конструкционные – это блоки с высокой плотностью, способные выдержать большую нагрузку. Применяются для возведения многоэтажных домов (до 9 этажа, 30 метров в высоту максимально)

- Конструкционно-теплоизоляционные – блоки средней плотности для строительства несущих стен в одноэтажных зданиях.

- Теплоизоляционные – обладают повышенными теплосберегающими свойствами, но из-за низкой плотности не могут быть использованы для несущих конструкций.

Технические характеристики

Теплопроводность:

- Конструкционные – 0,18-0,2 Вт/м̊С

- Конструкционно-теплоизоляционные — 0,12-0,18 Вт/м̊С

- Теплоизоляционные — 0,08 – 0,1 Вт/м̊С

Плотность:

- Конструкционные –700-800 кг/м³

- Конструкционно-теплоизоляционные — 500-700 кг/м³

- Теплоизоляционные — менее 400 кг/м³

Вес (зависит от плотности):

- Конструкционные блоки 20-40 кг, полублоки 10-15кг;

- Конструкционно-теплоизоляционные блоки 17-30 кг, полублоки 8-13 кг;

- Теплоизоляционные блоки 13-20 кг, полублоки 5-10 кг.

Другие:

- Класс бетона (по ГОСТ 25485-89) – от В2,0 до В7,0;

- Морозостойкость F35-F50 (не более 35-50% от своей прочности за все время эксплуатации);

- Прочность В1,5 – В3,5 (в 3 раза меньше, чем у кирпича);

- Удельная активность естественных радионуклидов — не более 370 Бк/кг;

- Марки: D350, D400, D500, D600, D700, D800, D1000, D1200

Обозначения размеров и транспортировка газосиликатных блоков

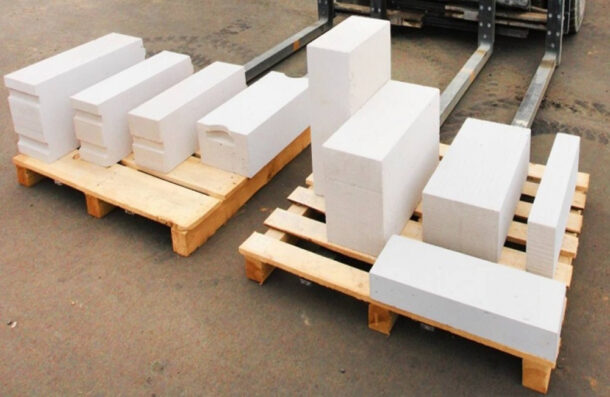

Согласно СТБ 1117-98 блоки должны иметь форму параллелепипеда. Торцевые грани – гладкие или пазогребневые (с выступами для удобства захвата).

Размеры блоков указываются в миллиметрах (длина-ширина-высота).

Условное обозначение на упаковке (палете с блоками) должно включать:

- длина , ширина, высота в мм;

- класс бетона;

- показатель прочности на сжатие;

- марка;

- показатель морозостойкости;

- количество блоков в упаковке;

- категория и обозначение стандарта;

- дата изготовления блоков;

- товарный знак изготовителя.

Обозначения размеров газосиликатных блоков

Пример условного обозначения

Блок ячеистый стеновой длиной 600 мм, шириной 200 мм, высотой 300 мм, класса по прочности на сжатие В2,5, марки по средней плотности D500, марки по морозостойкости F35 и категории 2:

600 × 200 × 300 – 2,5 – 500 – 35 – 2 СТБ 1117-98.

Транспортировка:

Блоки укладываются на поддоны (палеты), с фиксацией ремнями и перевязыванием пленкой в несколько слоев, во избежание сдвигов блоков при транспортировке, и соответственно, возможных сколов поверхности. На каждой палете должна быть транспортная маркировка «Беречь от влаги», «Хрупкое. Осторожно».

Укладка газосиликатных блоков

Основные правила

Согласно СТБ 1117-98 при кладке наружных стен рекомендуется применять легкие растворы марки не менее М25 и плотностью в сухом состоянии менее 1500 кг/м3, внутренних стен — тяжелые растворы плотностью 1500 кг/м3 и более. При кладке стен малоэтажных зданий допускается применять строительный раствор марки менее М25.

Для несущих стен одноэтажных коттеджей нужно приобретать блоки марки не ниже D500- D600, а при двухэтажном строительстве — D700, многоэтажном (более 3х этажей) – D800- D1200. Строительство из этого материала ведется довольно быстро, т. к. блоки довольно легкие, и имеют большие размеры.

Укладка газосиликата

- Перед укладкой первого слоя газосиликата, рекомендуют выполнить гидроизоляцию фундамента (например, с помощью рубероида в 2 слоя) и выстелить на гидроизоляцию армировочную сетку по периметру фундамента. Также необходимо сделать разметку для укладки первого ряда (например, с помощью лазерного уровня или разметки строительным шнуром).

- Нужно учитывать, что наружная стена из газосиликата должна выступать над поверхностью фундамента на 3-5 см. Это необходимо для того, чтобы вся влага стекала не под основание здания, а на отмостку.

- Клей наносится тонким слоем (2-4мм) с помощью зубчатого (гребенчатого) шпателя на поверхность торца предыдущего блока и на уже готовый ряд. После укладки нового блока ряд подравнивается киянкой легкими ударами, излишки клея удаляются кельмой.

- Рекомендуется для укладки газосиликатных блоков использовать специальный клей для газобетона (снижает теплопотери и уменьшает толщину швов). Но это касается второго и последующих рядов, а первый ряд укладывается на обычный цементно-песчаный раствор для лучшего сцепления с фундаментом.

- Укладку блоков начинают с углов, затем по горизонтали. Кладку последующего ряда выполняют после схватывания клея и усадки блоков в предыдущих рядах (не менее чем через 1 час).

- Армирование производится на каждом четвертом ряду укладки. Для этого штроборезом вырезают канавку, заполняют клеем, сверху укладывают арматуру из стеклопластика или металла, затем покрывают снова клеем.

- Если укладка происходит в зимнее морозное время – необходимо использовать клей с морозостойкими наполнителями в составе. Производить монтаж из газосиликатных блоков в дождь категорически запрещено! При прямом попадании влаги блоки из-за пористой структуры сильно впитывают влагу.

Необходимые инструменты для укладки

- Электродрель (перфоратор) с насадкой для смешивания раствора, сверла;

- Пластиковое ведро для размешивания клея;

- Гребенчатый шпатель с шириной гребня 5мм для нанесения клея;

- Уровень, лазерный или обычный водяной;

- Киянка (резиновый молоток) – для выравнивания рядов;

Инструмент для укладки газосиликата

- Терка (рубанок) – для затирания отрезанных поверхностей блока с целью экономии клея и увеличения адгезии;

- Пила по газосиликату (ручная или электрическая) – для разрезания блоков;

- Угольник для разметки прямых углов при укладке;

- Штроборез (приспособление для нарезки пазов) – для вырезания канавок в газоблоках под армирование и пазов для укладки проводов;

- Щетка с жесткой щетиной – для удаления пыли с рядов;

- Прихваты для газобетона – для удобства транспортировки блоков на участке.

Расчет количества материала

Возьмем для примера газосиликатный блок 600х200х400, где 600 и 200 – длина и ширина, 400 – толщина блока.

Для расчета площади одного блока переведем размеры в метры и перемножим длину и ширину:

0,6м х 0,2м = 0,12м²

Высчитываем площадь стены, с учетом отминусовывания окон и дверных проемов.

Например, стена (сплошная) имеет размеры: 6м х 4м х 3м

6 х 4=24м²

24м² / 0,12м²=200шт

Итого, на эту стену нам потребуется 200 штук блоков размером 600х200х400.

Определяем, сколько блоков в 1м³:

0,6м х 0,2м х 0,4м = 0,048м³ — объем одного блока.

1 / 0,048 = 20,8 шт – количество блоков в 1 метре кубическом.

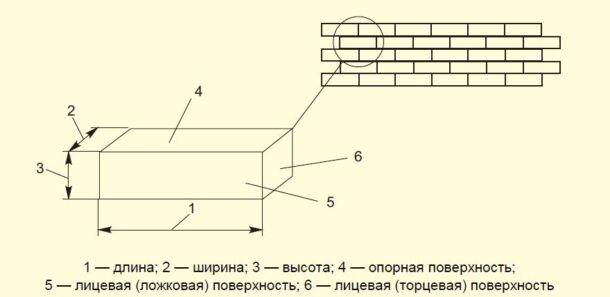

Газосиликат или газобетон — в чем разница?

Разница между газосиликатными блоками и блоками из газобетона заключается в в их составе. При производстве газосиликата используют в качестве главного ингредиента известь высокой степени гашения, которая не делает блоки суперпрочными по сравнению с другими похожими материалами, но отличается высокими показателями звуко- и теплоизоляции. При производстве блоков из газобетона основным ингредиентом является цемент. Из-за этого блоки из газобетона более прочные, но имеют пониженные звуко- и теплоизоляционные свойства.

Также блоки из газосиликата и газобетона различаются по цвету. Газосиликат более светлый и пористый, а в газобетоне преобладает серый цвет.

Различие по цвету газосиликата и газобетона

- Газосиликатные блоки производятся только автоклавным способом, в отличии от автоклавного/неавтоклавного способов производства газобетона.

- Технические характеристики этих двух видов строительного материала также имеют некоторые различия. Прочность у газобетона выше , чем у газосиликата, из-за меньшего количества пористых каналов. Соответственно и теплопроводность в нем меньше.

- Газобетон практически не впитывает воду, и имеет высокие показатели морозостойкости.

- Но огнестойкость в газосиликатных блоках намного выше, чем в газобетоне, при воздействии высокой температуры газобетонный блок начинает трескаться.

- Одной из главных причин использовать при строительстве именно газосиликат — является его малый вес по сравнению с газобетоном. Газосиликатный блок не оказывает большого давления на фундамент и не создает проблем при укладке.

ИТОГ

Некоторые специалисты скептически относятся к использованию в возведении несущих стен именно из газосиликатных блоков, утверждая, что при возведении многоэтажного здания необходим надежный каркас. Существует стандарт СТО 501-52-01-2007 «Проектирование и возведение ограждающих конструкций жилых и общественных зданий с применением ячеистых бетонов в Российской Федерации», где четко указаны рекомендации и технические условия при использовании в строительстве газосиликата. Важно соблюдать технологические требования и тогда газосиликатные блоки — помогут решить поставленные задачи.

Статья написана для сайта remstroiblog.ru.

Рекомендовано к прочтению